Hoy en día, el tipo más común de sistema de combustible utilizado en turismos con motores diésel es el Common Rail. También se encuentra en los camiones.

A continuación se dará una breve descripción de este sistema, sus características técnicas y los matices de funcionamiento de los equipos de combustible de diferentes fabricantes, y la liberación de Common Rail se dedica a las marcas Denso, Delphi, Bosch y un número de otros.

Máxima simplicidad de Common Rail

En el contexto de todos los sistemas de suministro de combustible anteriores, Common Rail tiene un número mínimo de piezas, y como resultado es mucho más fiable y conveniente en el proceso de reparación.

El bombeo de combustible en la mayoría de los casos se lleva a cabo por medio de una bomba eléctrica montada directamente en el depósito del coche. Esquemas más raros con la ubicación del elemento debajo de la parte inferior del coche o en el capó. Los automóviles sin este tipo de bomba son muy raros. Como alternativa o además, el diesel puede recibir una bomba mecánica para el intercambio. Tal esquema se utiliza en los sistemas de Denso o Delphi, y Siemens a menudo integra la funcionalidad de bombeo de combustible directamente en el inyector de combustible. Para Common Rail de Bosch, la bomba mecánica se coloca junto con la bomba de combustible, pero no dentro de la carcasa, sino fuera. Si hablamos de los modelos más nuevos de coches, entonces aquí están muy extendidas las bombas sumergidas directamente en el depósito.

El inyector de combustible Common Rail es necesario sólo para la formación de la presión de trabajo necesaria en el sistema. No participa en la distribución de los flujos de combustible a los inyectores, no controla la inyección y otras acciones. Desde el punto de vista de su participación en los procesos, es el sistema más simple responsable sólo del suministro de combustible, no dispone de funciones «inteligentes». De ahí que el número de averías sea mucho menor.

Los inyectores de combustible de la primera generación, dependiendo de la empresa-fabricante, podían diferir en accionamientos y émbolos. Los diseños más inusuales fueron ofrecidos por Denso y Delphi. Por ejemplo, el modelo HP2 de Denso ofrece un par de secciones de alta presión y un par de émbolos para cada una. La rotación de los elementos móviles se realiza mediante una elipse. En el caso de la HPF de Delphi, la movilidad de los émbolos se consigue mediante una jaula giratoria con un perfil de leva.

Bosch y Siemens no han creado diseños tan complejos, sus bombas recuerdan más a motores de avión en forma de estrella. En ellas, los émbolos tienen una disposición radial soportada por un acoplamiento push-pull. Éste tiene una excéntrica en su interior, que hace que los émbolos se aceleren alternativamente. Más tarde, este tipo de funcionamiento de los émbolos se convirtió en estándar para otros fabricantes de equipos Common Rail. En consecuencia, en los coches más nuevos, el diseño del inyector de combustible no tiene serias diferencias, no importa que empresa no lo haya lanzado. Entre las últimas mejoras de ingeniería, por ejemplo, en las bombas Denso DFP6/Bosch CP4 los excéntricos se sustituyen por levas. También se reduce el número de émbolos y, en la mayoría de los casos, la bomba tiene una sola sección de descarga.

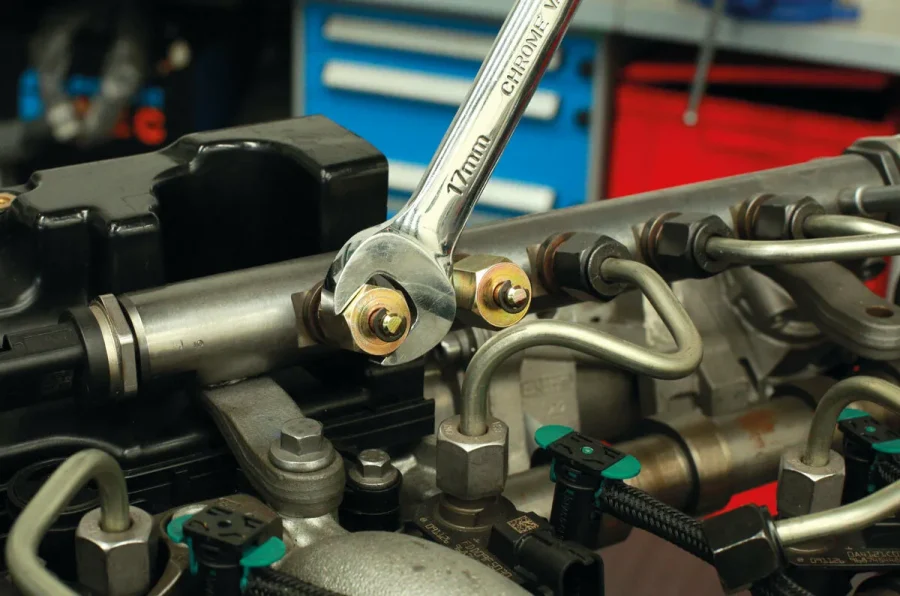

Válvulas reguladoras

Todos los fabricantes de Common Rail utilizan válvulas reguladoras. Lo más común es el esquema con dos de estos reguladores, uno de los cuales se encuentra directamente en el inyector de combustible, y el otro en el carril de combustible. Tal esquema es utilizado por Bosch para sus equipos de combustible. Trabajan simultáneamente en función del modo de funcionamiento de la unidad de potencia. La válvula en la rampa es necesaria para eliminar la presión excesiva mediante la retirada de parte del combustible en el «retorno».

Todos los fabricantes utilizan la válvula en la carcasa del inyector de combustible, su tarea principal es controlar el volumen de combustible en los émbolos, así como la eliminación parcial del exceso de presión en el sistema. Como resultado, la ECU a través de las válvulas de control cambia el rendimiento del sistema de combustible. Para el control se utilizan señales PWM.

Las empresas Bosch y Denso a veces no ponen un regulador en el inyector de combustible, sustituyéndolo por una válvula de emergencia, que tiene un dispositivo de control mecánico y alivia la presión excesiva en el sistema. Pero sólo la fiabilidad de esta válvula es mínima, es suficiente varios fracasos para requerir su sustitución por una nueva.

La empresa Delphi en algunos casos no instaló reguladores de sobrepresión en sus bastidores de combustible. En ellos, la igualación de presión se realiza directamente a través de los inyectores.

Otros sensores

Dependiendo del tipo específico de motor diesel, se utiliza su propio sistema de control. De hecho, es el Common Rail el que se convierte en el elemento central de todo el sistema, en conexión con él y dependiendo de él están el motor de arranque, la ECU, el acelerador y otros elementos. Como resultado, en el proceso de reparación, no será posible combinar elementos de sistemas de combustible de varios fabricantes. Por ejemplo, los inyectores Bosch no funcionarán con el regulador de presión de Delphi. Las excepciones son los casos en que inicialmente en la etapa de creación de la utilización de los desarrolladores de automóviles en los elementos del sistema de combustible de varios fabricantes, el mismo Delphi y Bosch.

Inyectores de combustible

Idéntico en diseño para el sistema Common Rail son inyectores, sea cual sea su fabricante. El combustible se acumula en estado comprimido en la rampa, desde donde se introduce en los cilindros. Por consiguiente, en este sistema, los inyectores no participan en los procesos de compresión o regulación de la presión.

Tras entrar en los inyectores, el combustible se divide entre dos canales. El primer canal termina en un atomizador y el segundo en una cámara de control. En el espacio entre ambos se encuentra un pistón de control. En el estado cerrado del inyector, la presión de ambos lados actúa sobre él.

La ECU del motor da una orden, tras lo cual se abre el mecanismo de bloqueo y el combustible se descarga desde la cámara de control al «retorno». Bajo la acción de la presión del combustible, la aguja del atomizador se levanta, y el combustible se encuentra en la cámara de combustión. La inyección se detiene desconectando el suministro de tensión al inyector, el elemento de bloqueo vuelve a su posición original bajo la influencia de un muelle mecánico. El combustible entra en la cámara de control y el atomizador se cierra.

Este principio corresponde al sistema Common Rail de los turismos, independientemente del fabricante del equipo.

Las principales ventajas del sistema

Hoy en día simplemente no hay un sistema de combustible más eficaz para los turismos con diesel que el Common Rail. ¿Cuáles son sus verdaderos puntos fuertes? En primer lugar, el control electrónico contribuye a la flexibilidad, cuando el par de inyección es seleccionado por el sistema de acuerdo con la carga real de la unidad de potencia. En general, el rendimiento del sistema es totalmente independiente del régimen al que funcione el motor diésel. Como resultado, se pueden alcanzar valores máximos de inyección incluso a bajas velocidades. Otras ventajas del sistema son su rápido rendimiento y su menor consumo de energía. Los inyectores de combustible de tres émbolos utilizados en el sistema requieren nueve veces menos energía que los sistemas que utilizan inyectores de combustible de tipo distribuidor.

Número de inyecciones

El proceso de inyección de combustible consta de varias etapas. En primer lugar, las inyecciones piloto (hasta 2). Se realizan lo antes posible, pero esto tiene su razón de ser. Las primeras porciones de combustible son mínimas en volumen, su ignición se produce antes de la ignición principal, calentando la cámara, y proporcionando una presión óptima para una mejor combustión de la porción principal de combustible que entra en la cámara. El encendido del combustible en una cámara fría ayuda a enfriar los gases, lo que provocará un encendido más lento.

La presencia de la presión necesaria también optimiza los procesos de combustión en términos de suavidad de alcanzar la presión de trabajo de los gases, que a su vez optimiza el buen funcionamiento de la unidad de potencia, reduce su ruido.

La inyección principal prevé un retraso mínimo, y su duración se determina por la ECU teniendo en cuenta las cargas reales. En el caso del Common Rail, el tiempo de inyección alcanza hasta 36° RPM después del TDC. Esto es en gran parte responsable del aumento del par característico de los motores diesel.

En el proceso de postcombustión del combustible residual, el sistema realiza otra inyección más pequeña. Es necesaria para la postcombustión del hollín formado durante el proceso de combustión. La inyección de combustible en la posición inferior del pistón está diseñada para quemar a través del filtro de partículas. Su combustión calienta los gases de escape que entran en el filtro a través del sistema de escape.

Desventajas del Common Rail

A pesar de todas sus ventajas, el sistema no está exento de ciertas debilidades y momentos, a los que es necesario prestar mayor atención en el proceso de funcionamiento.

Los elementos Common Rail se caracterizan por una distribución mínima de pares de fricción, pero al mismo tiempo el propio sistema es muy dependiente de la calidad del combustible diesel. La presencia de impurezas o una limpieza insuficiente de azufre provocará un desgaste acelerado de los pares de fricción. Los inyectores sufren de tal combustible, como resultado de lo cual aparecen ranuras características en el asiento del elemento de bloqueo y el atomizador se desgasta rápidamente.

En caso de desgaste los inyectores Common Rail empiezan a ceder una parte significativa de combustible al retorno. Simplemente no pueden retenerlo en la cámara de control. Como resultado, el combustible fluye hacia los conductos de retorno en todas las etapas del funcionamiento del inyector. Con un grado importante de desgaste de los inyectores, el atomizador empieza a sufrir, en relación con lo cual sufren sus orificios, es posible que aparezcan fugas o simplemente se atasquen.

Desventajas del inyector de combustible

Para el inyector de combustible también se caracteriza por la dependencia de la calidad del combustible, pero en este caso el desgaste acelerado viene mucho más lento. La sección de la bomba responsable de bombear el combustible sufre más.

Ejemplo, Delphi DFP1. En esta bomba, la sección de intercambio tiene un diseño complejo, el número de álabes en su interior es de cuatro. La presencia de humedad en el combustible o contaminantes sólidos es simplemente destructiva. En la sección aparece en grandes cantidades de virutas de metal, repartidas por todo el sistema por el combustible. Cabe señalar que es el equipo Delphi siempre ha tenido los requisitos más estrictos para el combustible, por lo que los filtros originales son obligatorios.

Un diseño similar de intercambio tiene un modelo del inyector de combustible Denso HP2. Al mismo tiempo, es un poco más resistente a la formación de virutas debido al combustible de baja calidad. Un problema similar se ha observado con el Denso HP3, que utiliza una bomba de intercambio de engranajes.

Los problemas con las virutas también se observaron en Siemens, tal vez sólo las bombas de combustible de Bosch demostraron una excelente resistencia a las consecuencias de trabajar con combustible de mala calidad, aunque no excluyeron por completo la aparición de metal. Por desgracia, esto es característico sólo para los modelos CP1 – CP3, en la bomba de combustible más reciente CP4 el problema es extremadamente agudo, el aire en el combustible conduce a una violación de la posición del rodillo de émbolo, después de lo cual comienza la fricción activa de metal con todas las consecuencias resultantes.

Es necesario tener en cuenta el mejor mantenimiento de servicio de Common Rail de los últimos años de producción, por ejemplo, los filtros de combustible se cambian de acuerdo con los términos del fabricante. Es necesario observar la tecnología de sustitución, por ejemplo, para bombear combustible con un escáner de diagnóstico, se refleja en las instrucciones, y no por métodos «populares». De lo contrario, la reparación del sistema de combustible costará a los propietarios una cantidad seria.

Cuándo es necesario recurrir a los expertos de la estación de servicio?

Entonces, ¿cómo entender que hay un mal funcionamiento en el funcionamiento del sistema de combustible? Vale la pena buscar la ayuda de especialistas del sistema de combustible en los siguientes casos:

- el motor no arranca, pero el motor de arranque gira;

- en frío el arranque es largo y problemático;

- en caliente también hay problemas con el arranque;

- la velocidad de ralentí es irregular;

- los gases de escape tienen un color azul con olor a diesel a bajas velocidades;

- presencia de hollín negro en los gases de escape;

- el motor se cala inesperadamente cuando trabaja con carga;

- aparición de errores en la presión del combustible.

Posibles problemas del sistema de combustible

Inmediatamente hay que decir, la incapacidad para arrancar el diesel se asocia a menudo con la falta de suministro de combustible, y es causada por la baja presión en el sistema (se requiere un mínimo de 200 bar). A su vez, la presión se forma por un bombeo de combustible en toda regla. En casos raros, los propietarios de automóviles pueden encontrarse con una avería del regulador de presión o la aparición de un corte de rampa.

El funcionamiento inestable del motor diesel puede indicar una presión débil del combustible en la rampa. En la mayoría de los casos, esto se debe a volúmenes excesivamente grandes de gasóleo expulsados a la línea de retorno. Esto es especialmente cierto para los inyectores Denso si tienen un desgaste significativo.

La presencia de humo azul indica atomizadores desgastados, pero el humo de color negro en el déficit de aire en la mezcla, mientras que no hay problemas con la compresión del motor. Es posible que aparezca como resultado de un trabajo de mala calidad de los inyectores.

La parada del motor bajo carga puede ocurrir debido a una presión excesiva, cuando la unidad de potencia entra en modo de emergencia. O la situación contraria, la presión no es suficiente. Tal parada es característica de los motores que no están equipados con válvulas de igualación de presión de emergencia. La aparición de información sobre sobrepresión indica un error en el regulador. Tendrá que ser reemplazado.

Rara vez para los motores diesel con Common Rail se puede encontrar la situación cuando la electrónica no produce ningún error, pero al mismo tiempo el motor echa humo, no produce energía. Más a menudo sucede después de la reinstalación de los inyectores y se debe a errores de los maestros. El uso de arandelas refractarias de mayor espesor o varias arandelas lleva a que el atomizador se mueva hacia arriba, como resultado de lo cual el combustible apenas llega a la cámara de combustión. Al mismo tiempo, tales «maestros» consiguen apretar tanto las placas de presión que las sujeciones del tubo de alta presión sufren. En general, el problema es puramente «humano», no de fábrica.

Remontabilidad

Mucho durante el funcionamiento del equipo de combustible depende no sólo del grado de su fiabilidad, sino también de la reparabilidad. Aquí es necesario tener en cuenta la disponibilidad de capacidades técnicas apropiadas del servicio del coche. Si hablamos de los inyectores Bosch (electromagnéticos), son bien reparables, las piezas de repuesto originales están disponibles, las tecnologías de los trabajos de reparación están elaboradas.

Para los inyectores piezoeléctricos del fabricante alemán con piezas de repuesto originales, pero disponibles en el mercado análogos tienen una calidad bastante decente. Elementos piezoeléctricos están ausentes en el mercado por completo, por lo que en caso de su fracaso requerirá una sustitución completa de la boquilla o un intento de encontrar un elemento de segunda mano en los depósitos de chatarra. La situación es similar con los inyectores Delphi, y ambos tipos, piezoeléctricos y electromagnéticos.

Reparabilidad suficiente tienen e inyectores de Denso. Piezas de repuesto originales costará un centavo, pero hay buenos análogos en el mercado, y una de las características de la empresa es un acceso abierto a las tecnologías de reparación, así que si quieres en la estación de servicio puede organizar la reparación de inyectores de acuerdo con las tecnologías del fabricante. Por supuesto, hay ciertas peculiaridades y matices, por ejemplo, vinculante para una región en particular, pero esto no impide que el enfoque adecuado para garantizar la calidad de la reparación.

No hay problemas para encontrar piezas para inyectores Siemens/Continental, y recientemente se ofrecen en el mercado sólo en la versión con elementos piezoeléctricos. Son totalmente reparables, puede utilizar piezas de repuesto originales o sus análogos, pero nadie produce elementos piezoeléctricos para inyectores de estos fabricantes.

En el proceso de reparación de los inyectores se proporciona para su ajuste, pruebas de banco, la generación de código de corrección. En los talleres normales, los especialistas deben resolver con éxito los problemas con la vinculación de los inyectores a la ECU después de su reparación. Al mismo tiempo, cada caso tiene sus propios matices.

En general, para los sistemas Common Rail, sólo se pueden reparar los inyectores y los inyectores de combustible. Los reguladores se pueden limpiar (quitar virutas), pero esta tecnología de reparación no da un efecto significativo. La única excepción son los reguladores instalados por la empresa Denso en los inyectores de combustible HP3. Se prevé la posibilidad de desmontar y pulir el carrete para mejorar la eficiencia del sistema de combustible y la estabilidad del funcionamiento del motor.

Corrección del combustible

Uno de los procedimientos utilizados a menudo para optimizar el rendimiento de los motores diésel es la corrección del combustible. Proporciona una evaluación del estado del motor o del sistema de combustible basada en los datos del menor desgaste de los cilindros. En los automóviles modernos, la ECU recibe los datos de rendimiento de los cilindros del sensor de posición del cigüeñal. Cada encendido del combustible va acompañado de una aceleración transmitida al cigüeñal. Pero al mismo tiempo, las cifras de rendimiento también dependen del estado de los elementos, tanto de los inyectores como de los cilindros. Aquí es donde resulta útil la corrección del combustible.

El procedimiento se lleva a cabo sólo en ralentí, en presencia de carga en el motor, los valores de corrección tienden a cero.

¿Qué es la corrección de combustible? Es un procedimiento para controlar el suministro de combustible con el fin de igualar el rendimiento entre los cilindros. En el estado óptimo, el valor de corrección es 0 cuando el motor está al ralentí. Esta afirmación es válida para todos los fabricantes de Common Rail excepto Siemens/Continental. Dependiendo del tamaño de la unidad de potencia, el tamaño de la corrección puede alcanzar 5-6 unidades. Para los equipos Siemens, es práctica común corregir los valores en porcentajes.

Una corrección «-» indica» una disminución del suministro de combustible, y una corrección “+” indica la necesidad de aumentarlo. Para ver el rendimiento real de los cilindros es necesario durante la operación para solicitar una impresión de los datos sobre los cilindros en la estación de servicio o (al menos) demostrar los parámetros en la pantalla. La corrección de la ECU se lleva a cabo, es decir, un escáner de diagnóstico estándar es más que suficiente para reflejar todos los ajustes realizados por la electrónica.

Qué sistema sería mejor?

Incluso hace diez años, al considerar Common Rail, era posible formar las calificaciones de fiabilidad de las empresas de fabricación dedicadas a la producción de tales equipos. Hoy en día, estas cuestiones han perdido su relevancia. No hay diferencias fundamentales entre los fabricantes. Independientemente de la empresa, Common Rail se reparan con confianza, y los precios en la mayoría de los casos siguen siendo bastante asequibles y de tamaño similar.

En su momento, los desarrolladores hicieron frente con éxito a las enfermedades infantiles de los primeros Common Rail. En los últimos años, en Rusia ha habido muchos menos problemas con la venta de combustible de baja calidad, y la calidad del servicio ha mejorado. Por cierto, es un elemento importante de la operación exitosa de los equipos de combustible, especialmente en el contexto de cambiar los filtros de combustible.

Si surgen problemas en los motores diesel con un sistema de este tipo, son causados por un funcionamiento inadecuado y por ignorar las reglas más simples de mantenimiento y revisión del equipo.

0 Comments